A szalagkeverő egy széles körben használt ipari keverőgép, amelyet száraz porok, granulátumok és kis mennyiségű folyékony adalékanyagok keverésére terveztek. Egy U alakú vízszintes vályúból és egy spirális szalagkeverőből áll, amely sugárirányban és oldalirányban is mozgatja az anyagokat, biztosítva az egyenletes keverést. A szalagkeverőket általában olyan iparágakban használják, mint az élelmiszeripar, a gyógyszeripar, a vegyipar és az építőanyagok. Azonban, mint minden berendezésnek, ennek is vannak előnyei és hátrányai.

A szalagkeverő előnyei

Hatékony és egyenletes keverés

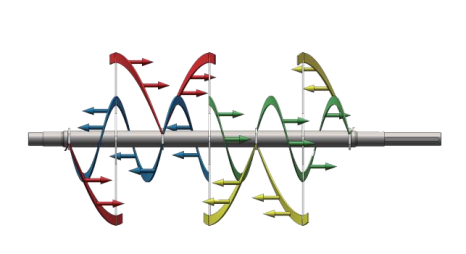

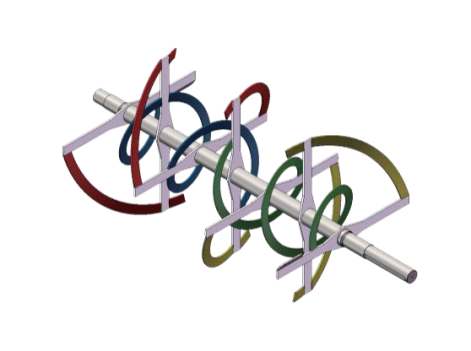

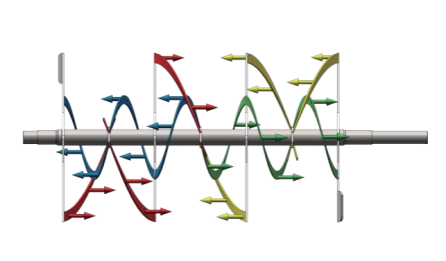

A szalagkeverőket úgy tervezték, hogy kiegyensúlyozott ellenáramú mozgást hozzanak létre, ahol a külső szalagok az egyik irányba mozgatják az anyagokat, míg a belső szalagok az ellenkező irányba. Ez biztosítja az egyenletes és homogén keveréket, így ideálisak száraz porok és ömlesztett anyagok keveréséhez.

Nagy tételkapacitás

A szalagkeverő kiválóan alkalmas nagyméretű termeléshez. A kis laboratóriumi modellektől a több ezer literes kapacitású nagy ipari egységekig terjedő méreteivel hatékonyan képes kezelni az ömlesztett anyagok keverését.

Költséghatékony

Egyszerű kialakításuknak és mechanikai hatékonyságuknak köszönhetően a szalagkeverők viszonylag költséghatékonyak mind a kezdeti befektetés, mind a karbantartás szempontjából. Minimális energiafogyasztást igényelnek a nagy nyíróerejű vagy fluidágyas keverőkhöz képest.

Sokoldalú különféle alkalmazásokhoz

A szalagkeverők sokféle anyagot képesek kezelni, beleértve a porokat, apró granulátumokat és kisebb folyékony adalékokat. Széles körben használják őket olyan iparágakban, mint az élelmiszeripar (fűszerek, liszt, fehérjepor), a gyógyszeripar és a vegyipar.

A szalagkeverő hátrányai

Keverési idő – továbbfejlesztett szalagdizájnnal

Hagyományosan a szalagkeverők hosszabb keverési időt igényeltek a nagy nyíróerejű keverőkhöz képest. Cégünk azonban fejlesztette a szalagszerkezetet, optimalizálta az áramlási mintázatot a holt zónák csökkentése és a keverési hatékonyság növelése érdekében. Ennek eredményeként szalagkeverőink a keverést a következő időn belül tudják elvégezni:2-10 perc, jelentősen javítva a termelékenységet, miközben megőrzi az egységességet.

Kérlek, nézd meg a videót: https://youtu.be/9uZH1Ykob6k

Nem ideális törékeny anyagokhoz

A szalagpengék által létrehozott nyíróerő miatt a törékeny anyagok, például a törékeny szemcsék vagy pelyhek a keverési folyamat során széteshetnek. Ha az ilyen anyagok integritásának megőrzése elengedhetetlen, akkor egy lapátos turmixgép vagy egy kíméletesebb V-turmixgép jobb alternatíva lehet.

Kérlek, nézd meg a videót: https://youtu.be/m7GYIq32TQ4

Nehéz tisztítani – Teljes körű hegesztéssel és CIP rendszerrel megoldva

A szalagkeverőkkel kapcsolatos egyik gyakori probléma, hogy a rögzített keverőik és a komplex geometriájuk megnehezíti a tisztítást. Cégünk azonban megoldotta ezt a problémát azáltal, hogyteljes hegesztéssel és belső polírozással, megszüntetve a réseket, ahol a maradványok felhalmozódhatnak. Ezenkívül kínálunk egyopcionális CIP (helyben tisztító) rendszer, amely lehetővé teszi az automatizált mosást szétszerelés nélkül, így a tisztítás hatékonyabb és kényelmesebb.

Videó a normál tisztításról: https://youtu.be/RbS5AccwOZE

CIP rendszer videók:

Hőtermelés

A szalag és az anyag közötti súrlódás hőt termelhet, ami problémát jelenthet a hőmérsékletre érzékeny porok, például bizonyos élelmiszer-összetevők és vegyi anyagok esetében. Ennek ellensúlyozására egyhűtőköpenyintegrálható a keverő kialakításába, lehetővé téve a hőmérséklet szabályozását a keverőkamrában keringtetett víz vagy hűtőfolyadék segítségével.

Korlátozottan alkalmas ragadós vagy erősen kohéziós anyagokhoz

A szalagkeverők nem a legjobb választás erősen ragadós vagy kohezív anyagokhoz, mivel ezek hozzátapadhatnak a keverőfelületekhez, csökkentve a hatékonyságot és megnehezítve a tisztítást. Ilyen alkalmazásokhoz a speciális bevonatokkal ellátott lapátos keverő vagy ekés keverő hatékonyabb lehet.

Bár a szalagkeverőknek vannak bizonyos korlátaik, a tervezés folyamatos fejlesztései, mint például aoptimalizált szalagszerkezet, teljes hegesztés és CIP rendszerek, jelentősen javították hatékonyságukat és könnyű kezelhetőségüket. Továbbra is kiváló választást jelentenek anagyméretű, költséghatékony és egyenletes keverésporok és granulátumok esetében. Törékeny, ragadós vagy hőérzékeny anyagok esetén azonban alternatív keverési technológiák lehetnek megfelelőbbek. Ha bármilyen speciális keverési igénye van, forduljon hozzánk bizalommal szakértői útmutatásért és személyre szabott megoldásokért.

Közzététel ideje: 2025. márc. 28.