Vízszintes U alakú kialakításának köszönhetően a szalagkeverő gép hatékonyan képes még a legkisebb mennyiségű anyagot is hatalmas adagokká keverni. Különösen hasznos porok, por folyadékkal, valamint por granulátummal való keverésére. Használható az építőiparban, a mezőgazdaságban, az élelmiszeriparban, a műanyagiparban, a gyógyszeriparban stb. A hatékony eljárás és eredmény érdekében a szalagkeverő gép sokoldalú és nagymértékben skálázható keverést biztosít.

Íme a főbb jellemzők:

- Minden csatlakoztatott alkatrész jól hegesztett.

- A tartály belseje teljesen tükörfényes, szalaggal és tengellyel polírozott.

-Minden alkatrészben 304-es rozsdamentes acélt használnak.

- Keveréskor nincsenek holtszögek.

- A forma kerek, szilikon gyűrűs fedéllel.

- Biztonságos reteszeléssel, ráccsal és kerekekkel rendelkezik.

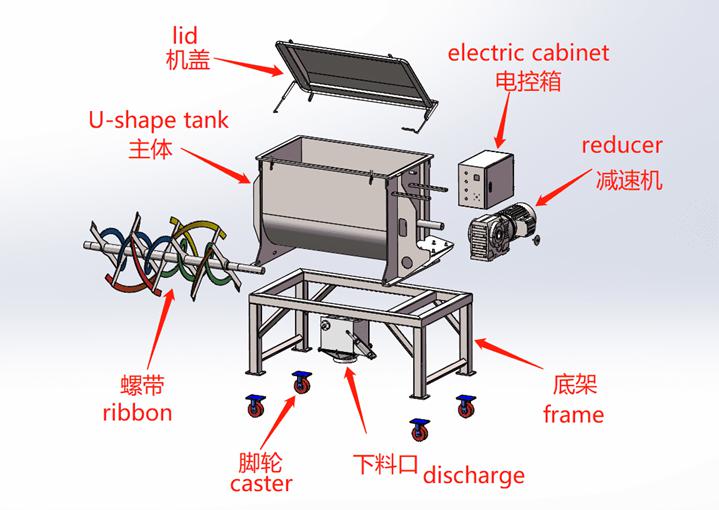

A szalagkeverő gép szerkezeti elemei a következők:

Jegyzet:

Fedél/Fedél - A fedél, amelyet általában fedélnek is neveznek, a tartály egy része, amely a gép lezárásaként vagy tömítésként szolgál.

U alakú tartály – Egy vízszintes, U alakú tartály, amely a gép testeként szolgál, és ahol a keverés történik.

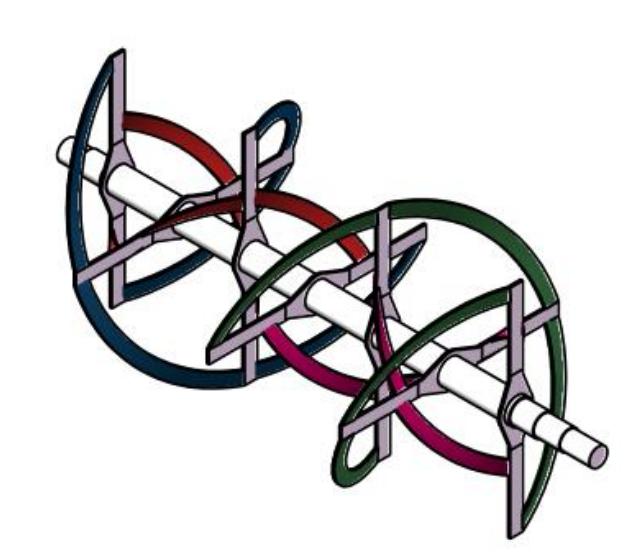

Szalag - A szalagkeverő gép szalagkeverővel rendelkezik. A szalagkeverő belső és külső spirális keverőből áll, amelyek hatékonyan keverik az anyagokat.

Elektromos szekrény – Itt található a be- és kikapcsoló kapcsoló, a kisütési kapcsoló, a vészkapcsoló és a keverési időzítő.

Reduktor-A reduktordoboz hajtja a szalagkeverő tengelyét, és a tengely szalagjai mozgatják az anyagokat fel és le.

Görgő - A gép aljára egy hajtatlan kerék van felszerelve, hogy megkönnyítse a szalagkeverő gép mozgását.

Kiürítés – Amikor az anyagokat összekeverik, a kiürítő szelepeket az anyagok gyors kiürítésére használják, így nem maradnak maradványok.

Keret – A szalagkeverő gép tartályát egy keret támasztja alá, amely a helyén tartja.

Így működik hatékonyan és eredményesen egy szalagkeverő gép:

Az anyagok kiegyensúlyozott keveréséhez a szalagkeverő gép szalagkeverővel és U alakú kamrával rendelkezik.

A szalagkeverő belső és külső spirális keverőkből áll. Anyagmozgatáskor a belső szalag a középponttól kifelé, míg a külső szalag két oldalról a középpont felé mozgatja az anyagot, és ezt forgó iránnyal kombinálják.

Gyorsabb keverési időt biztosít, miközben jobb keverési hatást is produkál.

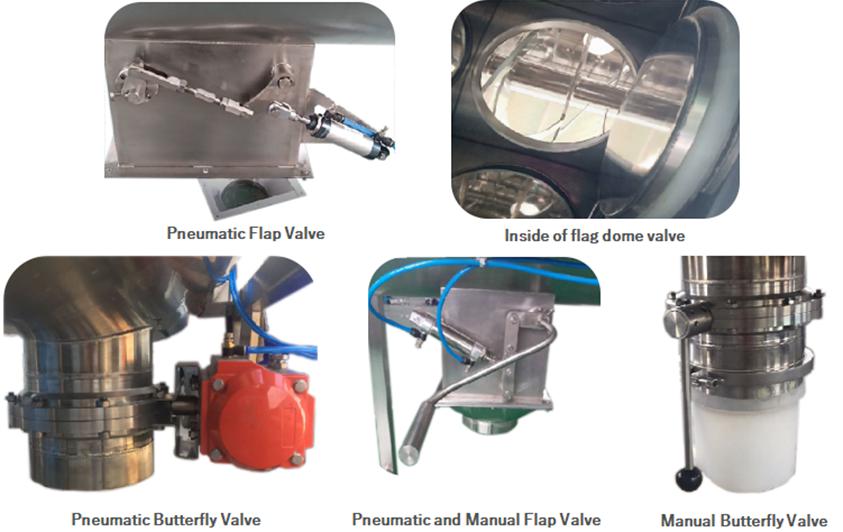

A szelepek ürítő típusai

-A szalagkeverő gép opcionális szelepekkel rendelkezik, például csappantyúszelepekkel, pillangószelepekkel stb.

A szalagkeverő gép testreszabásakor fontos, hogy az anyagok hogyan ürülnek ki a keverőből. Íme az ürítési típus alkalmazása:

A szalagkeverő gép ürítőszelepe manuálisan vagy pneumatikusan is működtethető.

Pneumatikus: egy olyan funkció, amely lehetővé teszi a pontos kimeneti beállítást. Az anyag kiadására szolgáló pneumatikus működés gyors kioldást és maradékmentességet biztosít.

Manuális: A kiadagolási mennyiség szabályozása könnyebb egy manuális szeleppel. Alkalmas olyan anyagokhoz is, amelyeknél a zsák áramlik.

Csapószelep: A csapószelepek ideális választást jelentenek az ürítéshez, mivel minimalizálják a maradványokat és korlátozzák a kárba vész mennyiségét.

Pillangószelep: általában félfolyékony anyagokhoz használják. A legjobb tömítést biztosítja, és nincs szivárgás.

Az iparban széles körben használt anyag és alkalmazás:

Száraz szilárd keveréshez és folyékony anyagokhoz általában a következő iparágakban használják:

Gyógyszeripar: porok és granulátumok keverése előtt.

Vegyipar: fémes porkeverékek, növényvédő szerek, gyomirtók és sok más.

Az élelmiszeripar: gabonafélék, kávékeverékek, tejporok, tejpor és sok más.

Építőipar: acél előkeverékek stb.

Műanyagipar: mesterkeverékek keverése, pelletek, műanyagporok keverése és sok más.

Polimerek és más iparágak.

A szalagkeverő gépek jelenleg számos iparágban elterjedtek.

Remélem, ez a blog ötleteket ad és segít a szalagkeverőgép alkalmazásában.

Közzététel ideje: 2022. január 26.